(本文由《3D打印商情》编辑徐子建译自IndustrialLaserSolutions)

空客对增材制造工艺的研究已有20余年了,从最早的塑料和快速打样应用到往后几年的(LBM)激光束熔化和(EBM)电子束熔化在金属方面的应用。空客仍然存在的问题是,缺乏增材制造解决方案的经典商业案例,以及如果几乎所有的工业决策都得靠商业案例的讨论来推动,那么如何着手创造一个案例?

在95%的时间里,增材制造让每个项目都更简单、更便宜、更快捷地投入实施,而不需要通过不断调整来得到永久的基础数据。

产品开发的快速通道

关于增材制造的能力无需过多赘述,因为设备本身就是一个活生生的证明。从2012开始,空客由一开始的250W(250*250*280mm)的LBM设备,发展到现在有2到4台400W/1kW(最大尺寸800*400*500mm)的激光器在服务,这一爆发性的扩张趋势将随着未来10年新类型激光器的到来一直持续。

商业案例同样适用于公司的低成本产品中期(2020年起)。伴随着目前已完成的250多个金属增材制造项目,空客七年来获得的经验教训是,增材制造将能够实现高度一体化和多功能的产品,在未来的生态和环境足迹方面将有很大的机会。

材料、工艺和设备

材料方面,空客未来的商业计划首先专注的材料是钛(Ti6-4),其次是不锈钢,并计划在2018年底开始铝的应用。从2015年底开始,用在Ti6-4钛上的激光束熔或电子束熔(LBM/EBM)的增材制造工艺已经达到了TRL6的级别,此外,首个低速率系列部件也由空客的子公司PremiumAerotech在2015年底完成。

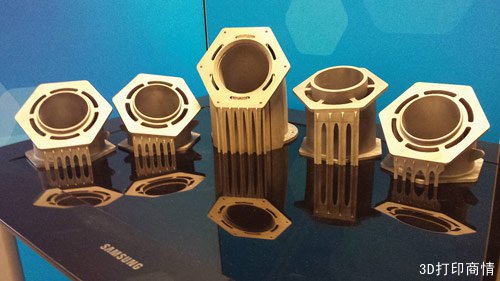

此外,从2018年开始,Scalmalloy也将开始应用--Scalmalloy是空客子公司AP-Work经营的一种高性能铝合金。2018年开始,空客将会有第一组增材制造材料用于开始真正的系列化生产。未来增材制造系列应用面临的最大挑战之一是低成本金属粉末的有效供应,因此,看到全世界围绕着这一未来的需求而运转,是非常令人愉悦的。

再说工艺,熔融沉积成型(FDM;使用StratasysFortus的设备)目前已经连续两年用于加工空客的A350部件,使用聚酰胺(PA)的选择性激光烧结(SLS)已被应用于空客新的Beluga运输机的支架和直升机的第一系列应用和展示部件的加工。由于阻燃性能有限,这个技术至今尚未在民用客机上应用。

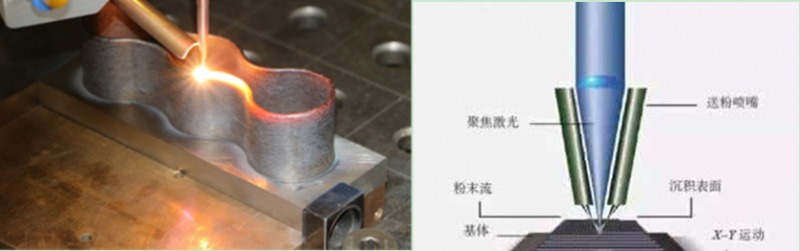

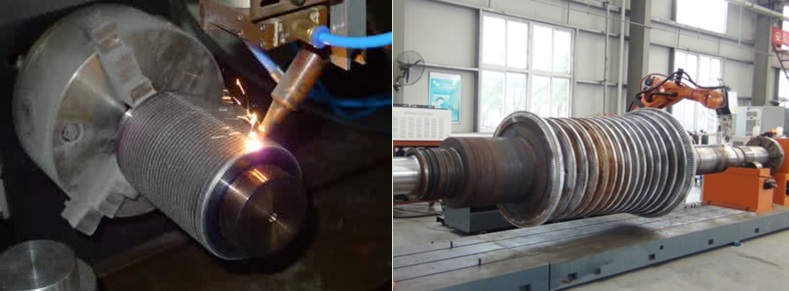

最后说设备,增材制造设备供应商的数量正在迅速持续增长,使得世界市场的竞争越来越激烈。从工业的角度来看,在制造过程中,高质量的设备将在未来自动化增材制造设施中扮演关键角色。在未来十年内,我们将看到很多不同尺寸的设备和特定部件的增材制造设备,以及多功能增材制造系统。例如,一个荷兰的设备商就提供一个热处理一体化设备,而DMGMORI铣削中心则集成了一个HDR同轴送粉增材制造设备。

增材制造登上飞机的第一步

2014年2月,空客公司在一个为期两年的项目中,首次向一家航空公司提供了第一台3D打印的FDM备件,并重新设计了一个三十年历史的客舱座椅部件手动绘图。3D打印设备是纯数字化的产品,它生产的数量是根据空客本身的需求量制定的,而不是根据死板的库存计划而定。

从2014年开始,首批数百FDM试验支架应用于新的A350测试飞机,并首次使用LBM工艺生产的钛仿生座舱支架,2014年6月,搭载增材制造部件以及新的拓扑优化设计方法(图1)的A350开始为期两年的测试。这些实验表明增材制造在实际工业用途上已经展现了技术可行性和未来潜力,它们也已经极大地帮助了空客2016年后的增材制造应用发展。

图1:通过LBM加工的钛合金仿生客舱支架。

增材制造技术在飞行安全相关液压部件中已经展现了能力。到目前为止,大部分LBM项目已经投产,其中95%由空中客车公司合作伙伴LaserCenterNorth(LZN),HofmannInnovationGroup,Toolcraft和AP-Works等公司负责生产。

案例

1、高速发展过程。

在现实中测试高科技目标,这是一个几乎完全由塑料和几个铝制零件打印的3.7米的飞机,飞行重量小于25公斤。图2显示了正在使用的THOR飞机。

图2.飞行中的高科技微型(THOR)飞机,纯粹增材制造的产物。

2、飞行测试LBM硬件。

在几台A350/A330NEO测试飞机上测试了钛、不锈钢和铝部件的性能,包括用于垂直尾翼的铝合金相机盖(图3)。

图3.使用LBM生产用于垂直尾翼平面的铝相机盖。

3、首批在飞机构造上使用的钛。

首款于2016年交付的高性能AEROTEC(PAG)钛双壁燃料连接器取代焊接铸件组件,成本降低了约50%,因为不需要铸造工具,并且交货时间从几个月降至11周(图4)。

图4.替代焊接铸件组件的钛双壁燃料连接器。

4、首批拓扑优化钛支架。

A350飞机的第一个连续PAG增材制造的零件,其重量到2017年第四季度将能减少30%。

5、飞行安全相关增材制造的液压部件。

2017年3月30日,A380飞机上的首个飞行安全相关增材制造部件飞行重量减少了35%(图5)。

图5.这种与飞行安全相关的增材制造的部件减轻了A380飞机35%的重量。

从第一个部件到清洁薄片设计

进入增材制造新领域的第一步是1:1可替换的增材制造部件,而下一步是重新考虑完整的部件,目标是充分利用通过增材制造免费的多功能、高度一体的"清洁薄片设计"。这可以是具有三部分组件的液压单元或支架,其以前由126个部件和铆钉制成。这意味着大约有120个零件成本的零件,使组装减少了95%(而且没有模具维护,库存和物流)。

增材制造允许我们真正重新考虑一种产品,例如将巨型睡莲结构复制到扰流板中,或将超薄模具的成长转移到设计数学中,比如3D设计软件公司Autodesk和其他合作伙伴的Bionic-Partition项目就展示了与未来增材制造生产相关的通用设计方法的功能,从而减少了45%的飞机重量,因此将可以为每架A320飞机每年节省约3吨燃料(图6)。

图6.Bionic-Partition项目展示了与未来增材制造生产相关联的通用设计方法的功能,为A320飞机每年节省约3吨燃料。

展望2025

2016年,空客公司在10所大学和研究机构的帮助下开始制定2025年的景愿,着眼于产品快速开发、无需模具、按需生产、减少原材料需求、减少重量变化,更多的使用增材制造。

为使增材制造市场继续发展,必须组织和开发完整的工业化体系。最大的挑战是了解"清洁薄片设计"未来的产品机会,并开发所有必要的设计原则和工业软件解决方案。那么所有这一切都必须得到验证,包括新的要求和政府的认可。

发布时间 : 2017-12-12