锐科单模环形光斑激光器在新能源行业大圆柱电池的焊接应用

发布时间:2024-01-23 来源:锐科激光

近年来,得益于国家对新能源行业的鼓励政策,我国新能源汽车及其相关行业的发展极为迅速。在各个新能源企业的不断摸索进程中,大圆柱电池因其散热性能优、内压稳定、电芯一致性好、PACK工艺简单、自动化程度高等优点从中脱颖而出。为了进一步减轻新能源汽车的重量,电池材质方面往往采用铝、铜等材料制作。传统的连接方式在焊接大圆柱电池过程中都有较为明显的缺点,因此大圆柱电池的焊接成为了新能源发展途中的一个重大挑战。

在常温下,大圆柱电池材料对1064波段的光束具有较低的吸收率。若激光功率密度较低,会造成较多的回返光,一方面使得焊接效果较差,另一方面大量的回返光会减少激光器的使用寿命。因此针对以上问题,锐科激光特研制出旗帜系列单模环形激光器RFL-1000/1000-SM-ABP-R,它可以高效完成新能源行业的圆柱电池的焊接任务。

01

锐科旗帜系列单模环形光斑激光器5大技术优势

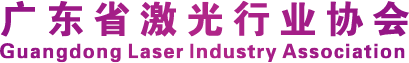

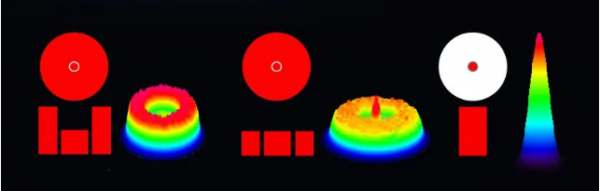

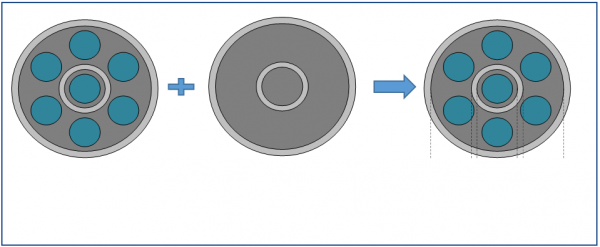

锐科旗帜系列单模环形激光器是在环形光斑激光器基础上进一步优化升级,中心光/环形光的芯径进一步减小,从而得到更高的能量密度,在铝材和铜材上进行焊接,具有更好的兼容性,且焊接效率高,一致性好,大幅提高成品率。

相比于其他激光器,该系列单模环形激光器具有较多技术优势:

全光纤结构,更为稳定可靠。

中芯/环芯可独立调节、功率切换时间短(毫秒量级)。

全新单模高斯光束模式设计。

中心与环形纤芯更小、具备更强穿透能力与更大深宽比。

焊接过程稳定性更好,热影响区更小。

如图3所示,相比于环形光斑激光器,旗帜系列单模环形激光器RFL-1000/1000-SM-ABP-R具有多项优势:

光束能量更为集中,对大圆柱电池的铜极具有更好的焊接效果。

光斑穿透能力更强,具有更大的深宽比,相同焊接条件下的焊接功率更小。

焊接热影响区更小,更不容易破坏大圆柱电池的现有结构,能够在更精准的焊接区域完成焊接任务。

可以产生更大、更稳定的匙孔,解决了匙孔不稳定的问题,使熔池内金属蒸气更容易逃逸,动能最小化。

02

锐科旗帜系列单模环形光斑激光器应用优势明显

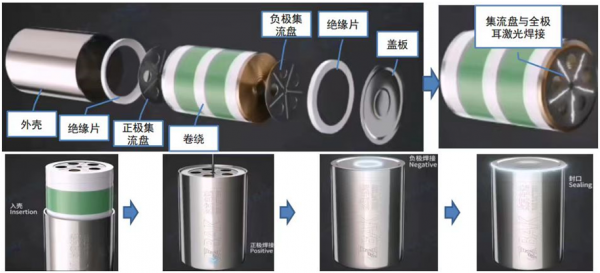

大圆柱电池的焊接部位较多,如图4所示。目前,动力电池的焊接具有诸多难点:

焊后气孔较多,难以保证气密性。

焊后有较多微小裂纹,焊接强度较差。

焊接过程容易出现飞溅,返工多,焊接区域污染严重。

待焊部位厚度较小,易烧穿,成品率低。

个别待焊部位对光纤激光吸收率不高,焊接过程稳定性较差。

激光焊接凭借能量密度高、热影响区小、焊接精度高、焊接效率高、适应性强等优势可以更好的完成圆柱电池的焊接任务。

而旗帜系列单模环形激光器RFL-1000/1000-SM-ABP-R基本可以胜任大圆柱电池中所有的焊接任务。且通过灵活可调的内外环光束,结合不同芯径光束的优点,同时起到预热、表面处理、改性、后处理的作用;并提高焊接质量,减小飞溅、炸孔、裂纹等缺陷,减少部件返工,良率可提高75%;大幅提升焊接效率;通过振镜等外部设备,极大增加焊接速度,进一步提高大圆柱电池的成品效率。

03

锐科旗帜系列单模环形光斑激光器在大圆柱电池的焊接案例

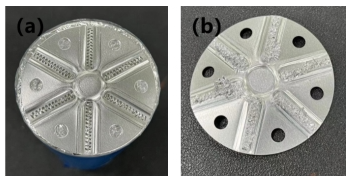

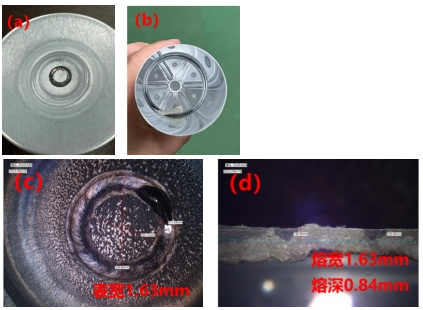

图5为一种正集流盘的焊接效果,采用“sin波”的摆动方式可以得到更为美观的焊缝,在增加焊缝数量的同时,使得焊接强度与背部残留量也得以进一步的提高,总加工时间也仅为1.02s。而锐科旗帜系列单模环形激光器因其较小的芯径,可得到更小的热影响区,在正集流盘上绘制密度较大的焊接轨迹,也不会出现因焊缝重熔导致炸孔的现象。

图5正集流盘 (a)表面形貌(b)背面残留

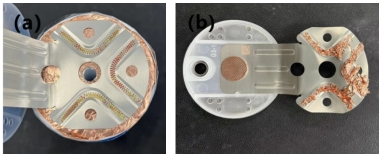

图6为利用旗帜系列单模环形激光器RFL-1000/1000-SM-ABP-R焊接大圆柱电池负集流盘的效果,旗帜系列单模环形激光器的优势使得整个焊接过程中并未出现飞溅、炸孔现象,且焊后负集流盘背面粘黏更多的铜极耳,相比于其他类型的激光器,具有更好的焊接效果,焊接时间也仅为1.854s左右。

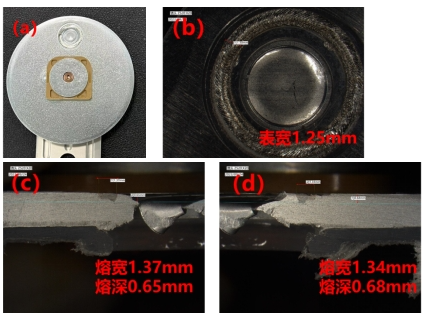

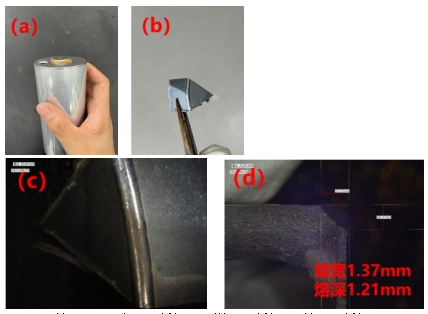

旗帜系列单模环形激光器RFL-1000/1000-SM-ABP-R也能应用于防爆阀的焊接,如图7所示。相比于大芯径激光器,熔深熔宽难以精准控制,而采用单模环形激光器,热输入与热影响区较小,能够更容易得到合适的焊接效果,且焊接效率高,焊接时间为0.145s左右。

底部穿透焊主要是将正集流盘与壳体进行焊接,待焊区域较小,而为满足熔深要求,若采用大芯径激光器需增加焊接功率,从而容易形成较大的熔宽,最终导致焊缝溢出待焊区域,导致工件变形。而采用旗帜系列单模环形激光器RFL-1000/1000-SM-ABP-R能够得到较大的深宽比,轻松地在待焊区域完成焊接任务。单道的焊接时间为0.425s左右。

将旗帜系列单模环形激光器RFL-1000/1000-SM-ABP-R配合摆动焊接头进行大圆柱电池封口的焊接,效果如图9所示,单个焊接时间为2.33s,能够得到较为美观的封口效果,且焊接过程稳定,熔深较大,焊接强度高,一致性好。

通过以上焊接案例,可以看出旗帜系列单模环形激光器RFL-1000/1000-SM-ABP-R基本可以胜任大圆柱电池上绝大部分待焊区域的焊接任务,且焊接效果优势明显。也由此可以看出,在新能源领域,锐科系列单模环形激光器拥有得天独厚的优势。